Transportieren mit Zuversicht: 3D-gedruckte individuelle Einsätze für empfindliche Geräte

Heutzutage erfordert fast jede militärische Operation die Unterstützung durch empfindliche Ausrüstung, die in tadellosem Zustand am Einsatzort ankommen muss. Beispiele hierfür sind Radarortungsgeräte, unbemannte Drohnen und Steuergeräte, Munition und Sprengvorrichtungen, Waffenprüfgeräte, Telekommunikationssysteme und viele andere.

Damit die Operation erfolgreich verläuft, müssen die Geräte schnell einsatzbereit sein und dürfen nicht durch Wasser, Staub, Vibrationen oder Bruch während des Transports beschädigt werden.

Zu diesem Zweck verwendet jede Teilstreitkraft des US-Militärs eine Vielzahl verschiedener Hartschalen-Schutzkoffer und wiederverwendete wasserdichte Munitionskanister.

Diese sind mit spritzgegossenen Schaumstoffeinsätzen ausgekleidet, die mit einem Laser so zugeschnitten werden, dass sie genau auf die Größe des Kastens und die Geometrie des Objekts abgestimmt sind, um einen passgenauen Sitz während des Transports zu gewährleisten.

Dies ist eine wirksame Lösung, aber nicht ohne Einschränkungen:

- Vorlaufzeit: Für jede Gehäuseform, jede Größe und jedes Objekt müssen Gussformen hergestellt werden, ein teurer und langwieriger Prozess. Wenn sich das Profil eines Objekts oder Gehäuses auch nur geringfügig ändert - was häufig der Fall ist - muss eine neue Form hergestellt werden. Die Entwicklung einer aktualisierten Packungsbeilage mit herkömmlichen Methoden dauert Monate.

- Abwanderung von Lieferanten: Da es sich bei jedem Einsatz um eine Sonderanfertigung handelt, muss jede militärische Einrichtung wiederholt das Ausschreibungsverfahren durchlaufen und einen Auftrag für jeden Einsatz vergeben. Dies verlängert die Entwicklungszeit, treibt die Kosten in die Höhe und führt zu mehr Bürokratie bei jedem Projekt.

- Verschlechterung: Vor allem aber verschlechtern sich die typischen Einlegematerialien auf Schaumstoff- oder Styroporbasis mit der Zeit notorisch. Ständige Handhabung und extreme Witterungseinflüsse führen dazu, dass die Einsätze an Trockenfäule leiden. Sie reißen leicht ein, nehmen Feuchtigkeit auf und fangen Staub ein, was einen häufigen Austausch erforderlich macht. Außerdem sind diese Materialien nicht ESD-sicher.

Das US-Verteidigungsministerium hat sich an Essentium und die additive Fertigung (AM) gewandt, um die Produktion von 3D-gedruckten kundenspezifischen Einsätzen im eigenen Haus zu ermöglichen und so die Herausforderungen bei Design, Material und Beschaffung zu bewältigen.

AM 3D-gedruckte kundenspezifische Einsätze für schnelles Einsatzdesign, einfache Änderungen und langlebige Polymere

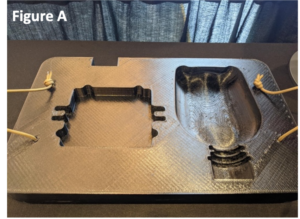

Nach dem Scannen eines Objekts für ein 3D-Rendering wird sein digitales Profil in eine CAD-Datei integriert, die den Abmessungen des Kastens entspricht. Einkerbungen, die exakt der Geometrie des Objekts/der Objekte entsprechen, sorgen für einen passgenauen Sitz ohne die Zeit und die Kosten für die Herstellung einer Form (Abbildung A).

Es gibt keine Verschwendung, kein Material zum Wegschneiden, und kleine Änderungen sind leicht zu bewerkstelligen. Ein neuer oder geänderter Einsatz kann innerhalb weniger Stunden im eigenen Haus gedruckt werden, und zwar zu den reinen Kosten für das Filament.

Während die derzeitigen Anbieter nur eine begrenzte Auswahl an Schaumgummi- oder Styroporeinlagen anbieten, verfügt Essentium über ein breites Spektrum an technischen Polymeren mit unterschiedlichen Eigenschaften, die auf die jeweilige Anwendung abgestimmt sind. So lassen sich die Transportoptionen für jede Art von Bauteil individuell anpassen.

Im Vergleich zu schaumstoffbasierten Materialien gibt es starre Filamente, die ein solides Bett für harte Güter bieten, und weiche, flexible Filamente, die empfindlichere Geräte abfedern und vibrationsisolieren.

Essentium-Materialien können mit verschiedenen Eigenschaften versehen werden, um z. B. ESD-sichere Einsätze für den Transport elektronischer Komponenten zu drucken, und Essentium-Filamente sind resistent gegen die Auswirkungen von Trockenfäule, Staub, Wasser und Temperaturschwankungen, die typische schaumstoffbasierte Einsatzmaterialien beschädigen. Die 3D-gedruckten Einsätze auf Polymerbasis von Essentium sind langlebiger, preiswerter, schneller zu produzieren und leicht anpassbar.

In diesem Beispiel wurden nach dem Druck Löcher in die Einlage gebohrt, um Seilgriffe zu schaffen, mit denen die Geräte sicher herausgehoben und in den Kasten zurückgelegt werden können (Abbildung B).

Versuchen Sie das mal mit Moosgummi!

Überspringen Sie die Gussformen

Die Verlagerung der Produktion kundenspezifischer Gehäuseeinsätze an den Ort des Bedarfs verkürzt die Entwicklungszyklen, macht Drittanbieter überflüssig und verbessert die Einsatzbereitschaft.

Darüber hinaus bietet das große Bauvolumen der Essentium HSE 3D-Druckplattform die Möglichkeit, Einsätze für eine Vielzahl von Gehäusegrößen und Bauteilgeometrien in einem Stück und mit einer Maschine zu drucken, wobei die Materialien für die jeweilige Aufgabe optimiert sind - es sind keine Formen erforderlich.

Die einzigartige Kombination aus Hochgeschwindigkeits-Extrusionstechnologie und technischen Materialien von Essentium kann die mühsamen, kostspieligen und zeitaufwändigen Verfahren ersetzen, die traditionell zur Herstellung von kundenspezifischen Einsätzen für empfindliche Geräte verwendet werden.

Kontaktieren Sie Essentium um mehr darüber zu erfahren, wie Essentium Ihnen helfen kann, empfindliche Geräte sicher zu transportieren